盖世汽车讯 据外媒报道,得克萨斯农工大学(Texas A&M University)航空航天工程和材料科学研究人员发现了一种超耐用、可回收的智能塑料的全新特性,为其在国防、航空航天和汽车工业中的变革性应用铺平了道路。

图片来源: 得克萨斯农工大学

这项研究发表在《Macromolecules》和《Journal of Composite Materials》上,由得克萨斯农工大学纳米结构材料实验室主任兼航空航天工程教授Mohammad Naraghi博士领导,并与塔尔萨大学的Andreas Polycarpou博士密切合作。

该研究探索了一种名为芳香族热固性共聚酯(ATSP)的先进碳纤维塑料复合材料的机械完整性、形状恢复性和自修复特性。

按需修复损伤

ATSP在性能和可靠性至关重要、不容故障的行业开辟了新的领域。

Naraghi表示:“在航空航天应用中,材料面临着极端的压力和高温。如果这些因素中的任何一个损坏了飞机的任何部件,并扰乱了其主要应用之一,那么就可以进行按需自修复。”随着ATSP的成熟和规模化,它有望改变商业和消费行业,尤其是汽车行业。

Naraghi表示:“由于材料中发生了键交换,可以修复汽车在碰撞后的变形,最重要的是,通过保护乘客,显著提高车辆安全性。”

ATSP也是一种比传统塑料更具可持续性的替代品。其可回收性使其成为那些致力于在不影响耐久性或强度的情况下减少环境浪费的行业的理想选择。

Naraghi还表示:“这些玻璃聚合物在用不连续纤维增强后,可以进行水平循环——你可以轻松地将其压碎并塑造成新的形状,而且这种循环可以进行多次,而材料的化学性质基本不会降解。”

揭秘ATSP的潜力

“ATSP是一种新兴的玻璃化聚合材料,融合了传统塑料的诸多优点,”Naraghi说道。“它们兼具热塑性塑料的柔韧性和热固性塑料的化学和结构稳定性。因此,当与高强度碳纤维结合时,就能获得一种强度比钢高数倍、重量却比铝轻的材料。”

ATSP与传统塑料的不同之处在于其自修复和形状恢复能力。“形状恢复和自修复是同一机制的两个方面,”Naraghi解释道。“形状恢复指的是连续材料内部的键交换——一种内置的‘智能’。而自修复是指材料内部存在不连续性,例如裂缝。这些正是我们研究的特性。”

为了研究其特性,研究人员使用了一种名为循环蠕变测试的新型应力测试方法。Naraghi表示:“我们对样品施加了反复的拉伸(拉伸)载荷循环,监测材料积累、储存和释放应变能的变化。”

通过循环载荷,研究人员确定了材料中的两个临界温度

“第一个是玻璃化转变温度,即聚合物链可以轻松移动的温度;第二个是玻璃化温度。在这个温度下,这些键会被热激活到足以观察到大量的键交换,从而引发愈合、重塑和恢复。”Naraghi说道。

随后,团队进行了深循环弯曲疲劳测试,定期将材料加热至160摄氏度左右,以触发自愈功能。结果表明,ATSP样品不仅经受了数百次应力和加热循环而未发生失效,而且在自愈过程中反而变得更加耐用。

“就像皮肤可以拉伸、愈合并恢复到原始形状一样,这种材料变形、愈合并‘记住’了其原始形状,变得比最初制造时更加耐用,”Naraghi说道。

破裂、修复、重复

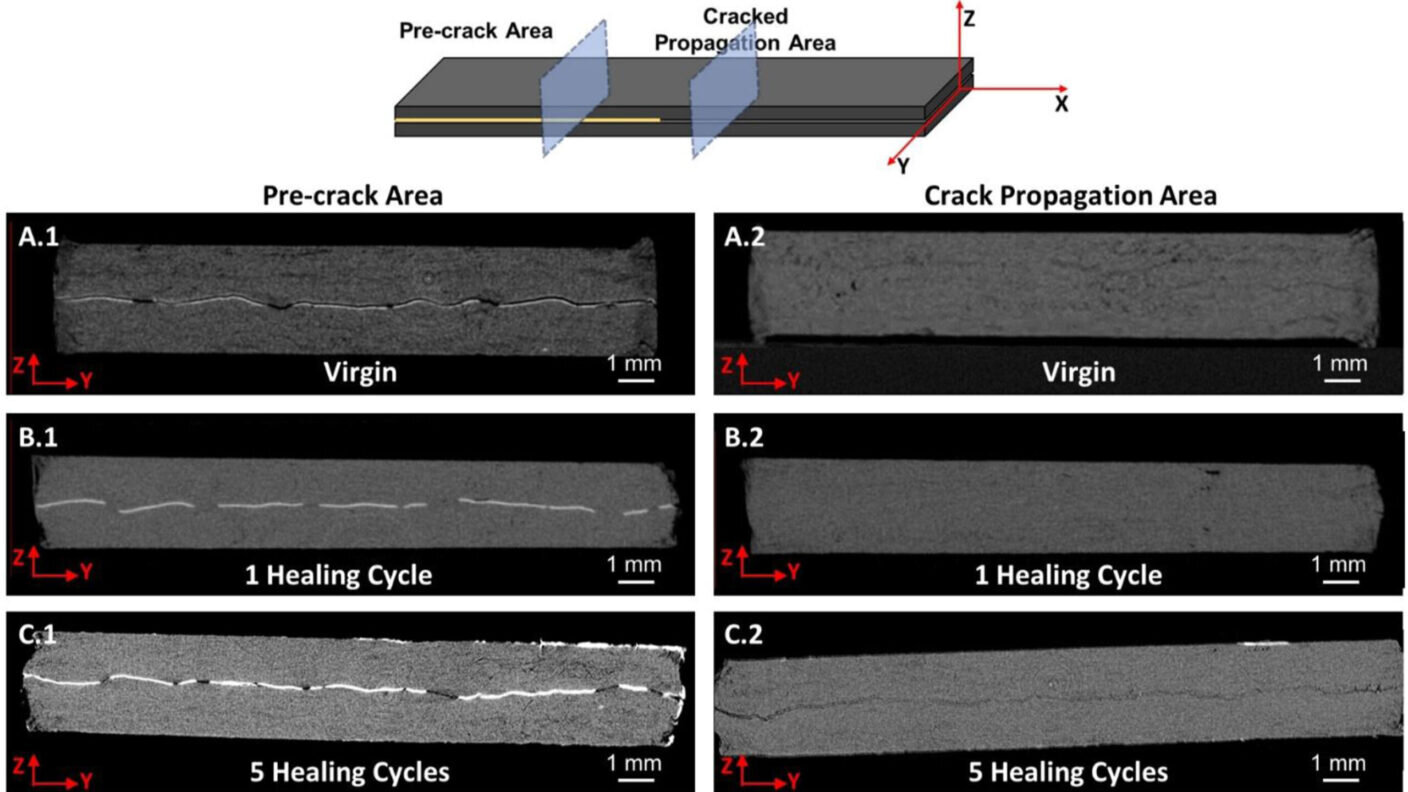

Naraghi和他的团队对耐热ATSP进行了五次严酷的应力循环,每次循环后都暴露在280摄氏度的高温下,以评估材料的性能和自愈特性。

经过两次完整的损伤修复循环后,材料几乎恢复了完全强度。到第五次循环时,由于机械疲劳,自愈效率下降至约80%。

Naraghi表示:“通过高分辨率成像,我们观察到复合材料在损伤和修复后与原始设计相似,尽管反复损伤会导致一些局部机械磨损,这归因于制造缺陷。”尽管如此,该材料的化学稳定性和自修复性能在所有五个循环中仍然保持可靠。

Naraghi表示:“我们还观察到材料没有出现热降解或分解,这表明即使在损伤和修复后,它仍然具有耐久性。”

研究团队的成果不仅代表了一种新兴材料类别,更是一幅蓝图,展现了大胆的科学探索和战略合作如何重新定义塑料的未来,让塑料不仅经久耐用,还能不断演进和适应环境。

|