今年以来,汽车圈不大太平,短短几个月来已经发生不少舆论爆点,而这所有的争论,一言以蔽之,无非是对“内卷式”竞争的集体制裁。

先是上海车展前突发宣传收紧,再是由魏建军引发的“汽车恒大”争论,继而再是一众车企高管突然就松了口风,在2025重庆汽车论坛针对“内卷式”竞争隔空交锋……战火绵延不停,但总算在近期传来了好消息:广汽、一汽、比亚迪、奇瑞、长城、小鹏等17家主流车企已集体官宣,承诺将供应商账期统一至60天内。

智能化、电动化的普及给消费者带来了更多、更先进的产品体验,在10万级新能源车上不仅能享受到冰箱彩电大沙发,还有360°倒车影像、自动泊车等功能,科技平权在给消费者带来更多智能化体验的同时,也在同步降低消费者对安全、动力性能等汽车最本真需求的阈值。相对应的,某些车企为了迎合消费者的需求,在看得见的地方持续堆料,而看不见的安全、性能等却被忽视。

根据乘联会相关数据,2024年3月新能源购买均价为17.23万元,而到今年3月,这个数字已经下降至16.1万元,但同时新能源汽车“全面焕新升级”的口号却不绝于耳。

新能源车配置越来越高,价格越来越低,“抠”成本也就成了各大汽车厂商的关键任务,只有极致压缩成本才能保证自己不“赔本赚吆喝”。一块钢板、一个零件、一次测试的精简背后,是整个产业链在残酷价格战中的艰难求生。

研发投入变多,车辆测试变少

在燃油车年代,一辆燃油车产品的更新周期大概在5-7年,就拿大众经典车型高尔夫来讲,自1974年初代车型上市已经走过了50年光景,在去年四季度才迎来了第八代中期改款车型。而现如今的新能源车,“一年一新款,每月一OTA”已然成为主流,为了能赶上市场的竞争节奏留在牌桌上,车企间竞相缩减整车开发时间,甚至有部分新能源车企产品周期已经缩短至20个月左右。

汽车开发是高度系统化、多阶段协作的复杂工程,大众、通用、奔驰等传统主流车企一般都有战略规划和立项、概念设计、工程设计、样车试制测试与认证、生产准备、量产与交付等流程。而现如今,车企为了压缩整体开发周期,纷纷向可操作性更强的测试环节“动刀”。

为了压缩测试时间和成本,汽车厂商大量引入了仿真测试,和真实测试相比,仿真测试场景配置更加灵活,场景覆盖率更高,甚至能复现在道路实测中都不一定能碰到的场景。真实测试往往周期更长、涉及的物料、人力成本等都是一笔不小的开支,而且还存在安全风险,仿真测试则周期短、成本低、效率更高。

在辅助驾驶测试中更是运用了大量的仿真测试,根据相关权威研究:一套自动驾驶系统至少需要通过110亿英里的驾驶数据来进行系统和算法的测试验证才能达到量产的条件。显然,以月为单位OTA的车企如果只靠实测难以达到这一目标,而且仿真测试的使用也极大的降低了测试成本,根据行业测算,采用仿真测试能使自动驾驶研发测试成本降低约60%,周期缩短40%。

当然,仿真测试毕竟不是现实真实环境,其中的技术原理,非专业人员难以理解,存在一定的不可解释性,相关人士表示:“很多客户认为(仿真测试)验证出来的数据不是特别可靠,真实性没有保证。”

用技术方案减少测试时间和成本无可厚非,但在一些必要性测试中,部分企业也存在“放水”之嫌。不止一位汽车厂商员工爆料称,有时为完成激进的生产进度,装配线上的员工不得不走各种捷径,甚至跳过了部分以往要求的车辆测试程序,现在造车对耐久暴力测试的重视度不如从前。

就拿简单的车门来说,传统豪华品牌会进行成百上千次的开关门测试,包括会在极端情况下进行测试以保证车门开关的稳定性。但是这种程度的测试在国内部分车企领导看来是在做无用功,第一是不一定会测出问题,第二就算测出问题,快节奏的市场环境也没能为其预留整改的时间。

在以月为单位更新的辅助驾驶系统OTA方面更是如此,据相关人士表示,OTA大幅缩短了整体软件的开发和测试,完整功能则在后续的OTA推送中逐渐升级,系统bug也能在后续OTA中修复。

而这些在开发、测试上所省下的成本最终总得有人来买单,车企极致压缩成本所争取来的降价空间表面上是让利了消费者,但消费者却从另外一面买下了单。

近些年来,关于新能源汽车质量问题相关的投诉愈发频繁,根据相关统计数据,2024年全国范围内关于新能源汽车质量问题的投诉增加了20%,车身生锈、电池续航缩水、充电故障是其中最为常见的问题。

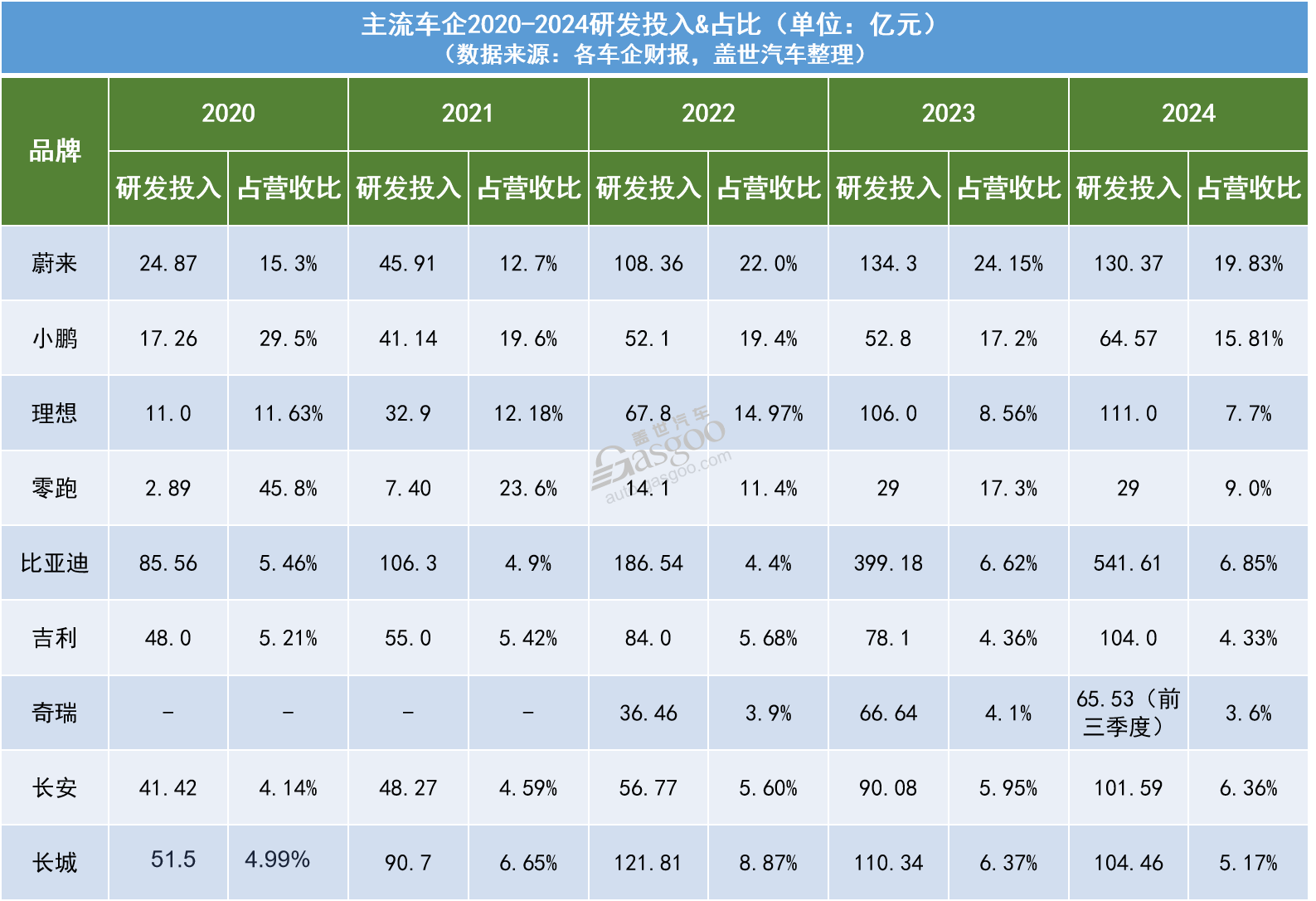

研发领域成本的压缩出现了一种矛盾:一方面,研发方式和测试标准确实节省了成本;但另一方面,各家车企的研发投入绝对值整体上却在增加。

近几年来,新能源汽车行业发展迅猛,无论销量,还是营收都实现了爆发式增长,随着企业规模的不断壮大,研发投入绝对值增长便就成了自然而然的事,尤其是近两年汽车智能化技术迭代速度明显加快,车企相关的研发费用也跟着水涨船高。在上述例举的9家企业中,除开部分车企研发投入在某些年份有小幅降低之外,大部分车企2020年到2024年研发金额绝对值都实现了正向增长。

但在研发金额占营收比重方面,各家呈现出不同的状况,有些车企5年来呈现小幅缓慢增长态势,有些车企在前两年出现增长,但近两年出现缓慢下降的趋势,还有些车企围绕在平均值上下浮动,从这些微妙变化中,车企对研发的重视程度可见一二。

AI革命提效,精简组织降本

人员成本优化是车企降本增效的第二个主战场,在这块,技术进步与组织变革在同步推进,一方面利用AI、自动化技术提高效率,另一方面,精简组织架构降成本。

近些年来,各家车企在激烈的市场竞争和成本压力下,在生产制造上大量引入AI和自动化技术,减少人力成本的同时也在重塑生产和运营流程。

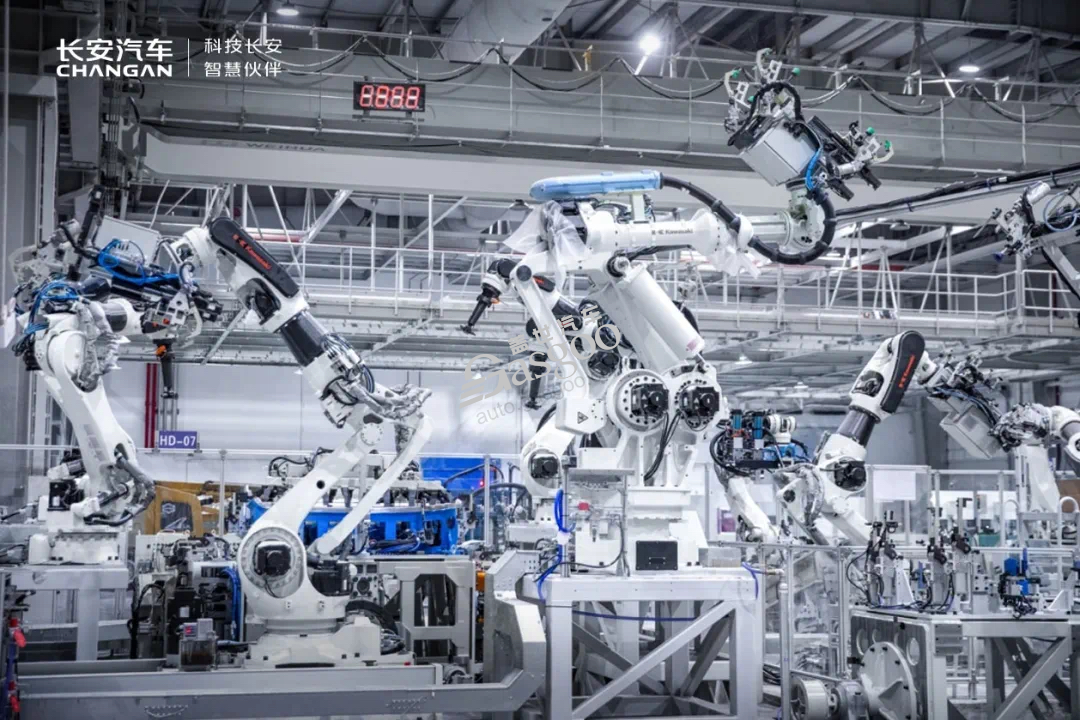

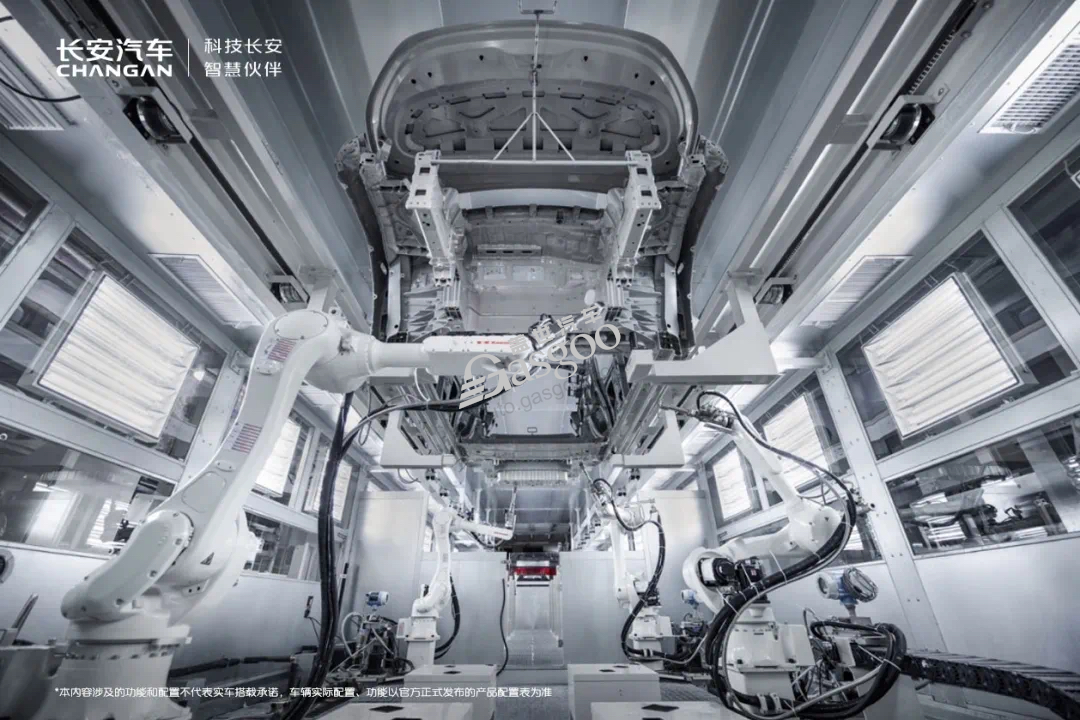

图片来源:长安汽车

如果有幸参观现如今的汽车制造工厂,你会发现在整个生产线上,员工寥寥无几,“少人化”已经成为汽车先进制造工厂的常态。冲压、焊装、涂装、总装等生产线上均实现了高度自动化,机器人和智能装备正在代替人成为生产线的主角,而且还将智能化应用于车辆管理系统,通过物联网技术实现了设备、原料、控制系统的实时连接和数据采集,并利用大数据和人工智能进行生产调度、质量检测和故障预测。AI和自动化已经贯穿车身制造、总装、物流、监测、质检等各个环节。

以去年10月份才正式揭幕的长安数智工厂为例,全自动柔性化的一体压铸车间仅需要100秒便能将163个零部件合成2个超级压铸件,能减轻车重20%,焊接车间有85个焊接工位、471台机器人协同工作,不止制造上面实现AI化,长安数智工厂还集成云计算、大数据、AI数字孪生和全域5G等尖端技术打造出了“黑灯工厂”,只需要一台电脑便能实时监测工厂所有生产数据及过程。该工厂是长安目前投资金额最大、智能化成都最高的新能源汽车制造基地,未来还将进化成一座关键部位100%无人化操作的“黑灯工厂”。

在自动化生产制造之外,不少车企还将AI用在营销方面,利用大模型赋能营销相关工作,例如,一汽大众已经将全面接入DeepSeek大模型的AI内容运营数字化平台在60多家经销商展开了第一批试点,在实际运营中成效显著,据悉内容生产效率相比较以往而言提升了超过两倍。

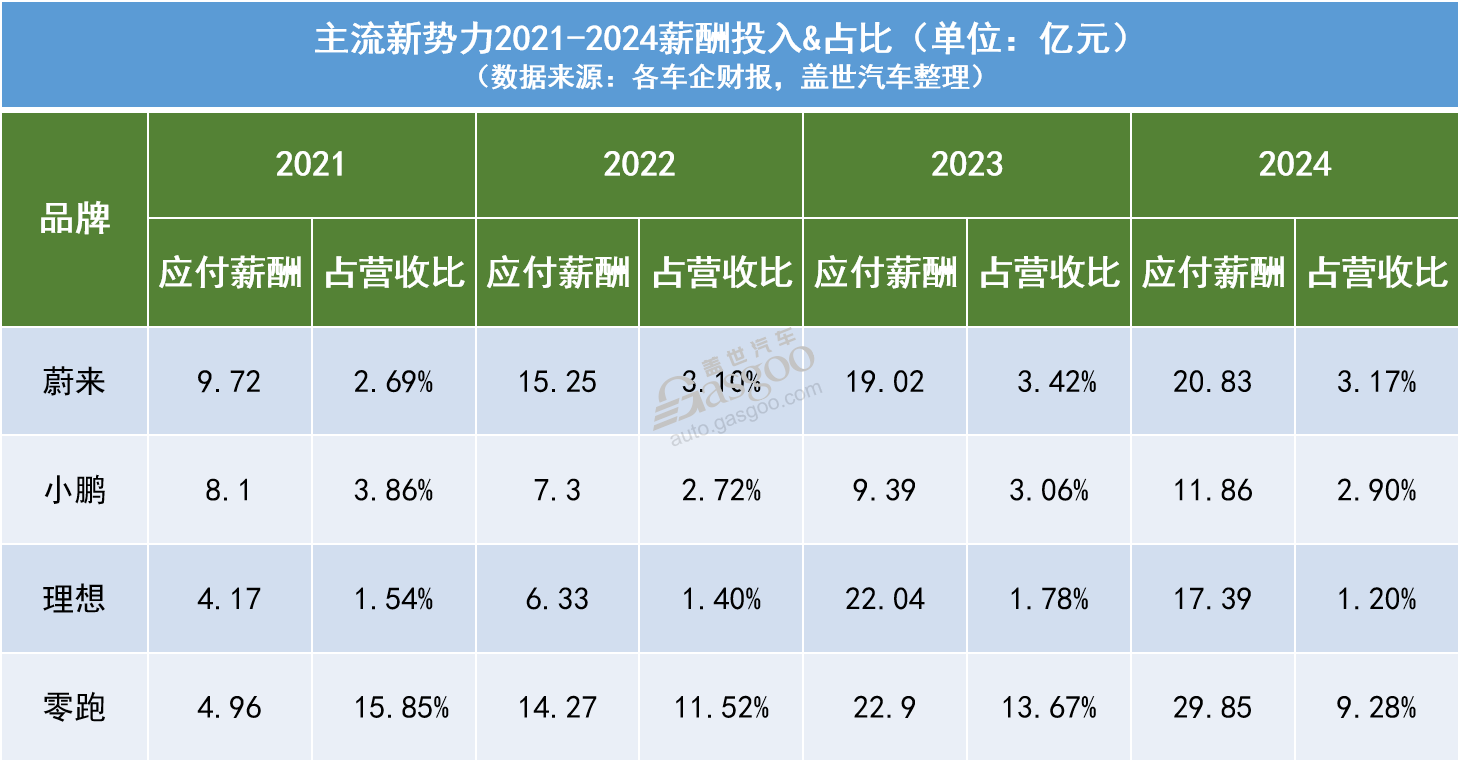

除开技术带来的降本利好,精简架构也是各车企近两年来降低人力成本的主要方法。一方面,通过裁员直接降低员工薪酬支出,据相关统计,近一年汽车行业裁员潮席卷全产业链,累计波及超9.8万人。另一方面,车企通过整合组织架构去除冗余,提高效率,例如,蔚来将旗下两个子品牌乐道、萤火虫多项组织部门架构整合进蔚来体系,吉利将极氪整合,回归于“一个吉利”战略等都是最好的印证。

“降本增效”已然成了汽车行业的主旋律,有汽车行业分析师表示,在市场需求波动加剧、行业竞争白热化等多重挑战下,车企通过人员结构调整、业务板块精简等激进策略,试图优化成本结构、提升运营效率,以增强在行业变革期的生存与竞争能力。

近几年,关于新势力裁员、组织架构调整的消息虽不少,但各家员工薪酬状况仍相对较为稳定,占总营收比重保持在一定范围内浮动。也存在部分企业因为良好运营实现营收大幅度增长,从而导致员工薪酬占总营收比重小幅度下降的情况。

工程设计拼技术

此外,车企还将成本压缩的利剑指向了整车设计环节,极致的压缩车辆开发、制造时间,例如在工程设计方面,“一体化压铸技术”成了排头兵。

图片来源:小米汽车

这项由特斯拉率先大规模应用的技术,正在改变汽车制造的底层逻辑,掀起了一场时间和成本的竞争。2019年,特斯拉提出一体化压铸技术,并在次年应用于Model Y的后底板生产,一体化压铸一夜成名,随后,小鹏、蔚来、问界、小米等国内车企,沃尔沃、大众等海外品牌均迅速跟上。

传统汽车生产中,车身部件需要数百个零部件组装而成,但现如今能通过巨型压铸机一次成型,一体化压铸带来的效益显而易见:减少焊接点、简化供应链,降低人工成本的同时还极大地缩短了时间。

马斯克曾表示,一体化压铸技术使得德州和柏林超级工厂每单位产能的车身焊接机器人数量减少了70%,工厂面积将能缩减30%。就拿特斯拉Model Y来讲,原本制造后车身的时间需要1-2两个工时,而使用一体化压铸技术只需要45秒。

车企通过一体化压铸技术降低了成本,而这省下的成本却转移到了消费者手中,根据权威机构Gartner预测,到2027年,采用一体化压铸技术的电动车在车身和电池严重事故维修的平均成本将增加30%。

除开制造方面,汽车外观设计也逐渐趋同化,这成为另一个隐性成本削减策略。现如今,封闭式前脸、隐藏式门把手、贯穿式LED灯带、内饰中控大屏——这些高度相似的设计元素几乎成为所有新能源车的标配。

大多数车企不再投入大量资源进行差异化的设计探索,而是采用已被市场充分验证的设计方案。相关人士坦言:“现在车企给设计团队的时间窗口只有以前的一半,很多评审环节都被压缩或跳过。”

这种趋同化在短期内降低了开发成本和风险,但长远看却导致品牌辨识度模糊,消费者难以区分不同品牌的核心差异。当所有车都差不多,价格便成为被拎起来的竞争维度,这反过来又加剧了价格战的恶性循环。

结语:

不少行业人士感慨,现如今是汽车最好的时代,同时也是最容易走错路的时代,充分竞争、优胜劣汰带来了技术的进步,同时没把握好度的恶性竞争也成了行业的毒瘤。汽车行业作为整个社会经济的支柱性产业之一,其内卷性竞争侵蚀的远远不只是汽车行业本身。

地址:郑州市郑汴路和未来路交叉口绿都广场B栋1908室

合作QQ:81307333 邮箱:81307333@qq.com